Partner di progetto

SANTER Reply (capofila), Politecnico di Torino, FCA Items S.p.A., SKF Industrie S.p.A., FERRERO S.p.A., AURORA S.r.l., Farmaceutici PROCEMSA S.p.A. IcxT, Network Integration & Solutions S.r.l., Net4Partners S.r.l., MODELWAY S.r.l., Pro Logic Informatica S.r.l., Filippetti S.p.A., SSB Progetti S.r.l., Ivrea Sistemi S.r.l., Exemplar S.r.l., CEDEO.net, Soft-in S.r.l., ZIRAK S.r.l., Bsim S.r.l., ILLOGICX S.r.l., Netsurfing S.r.l., BLUE Engineeting S.r.l., Al.MEC S.r.l., AMET S.r.l., I.S.M.B., UniTO – DipINFO, TELECOM Italia S.p.A.

Obiettivo principale

Il progetto è stato realizzato grazie al co-finanziamento del POR FESR Piemonte 2014 – 2020, asse I Azione I.2b.2.2, Piattaforma tecnologica Fabbrica Intelligente, con un importo finanziato pari 73.500,00 €.

Obiettivo primario del progetto era la realizzazione di un piattaforma ICT per la gestione integrata, dinamica e autonoma delle operazioni di produzione ad alto livello di automazione, allo scopo di ottimizzare le risorse (persone, materiali, sistemi di produzione).

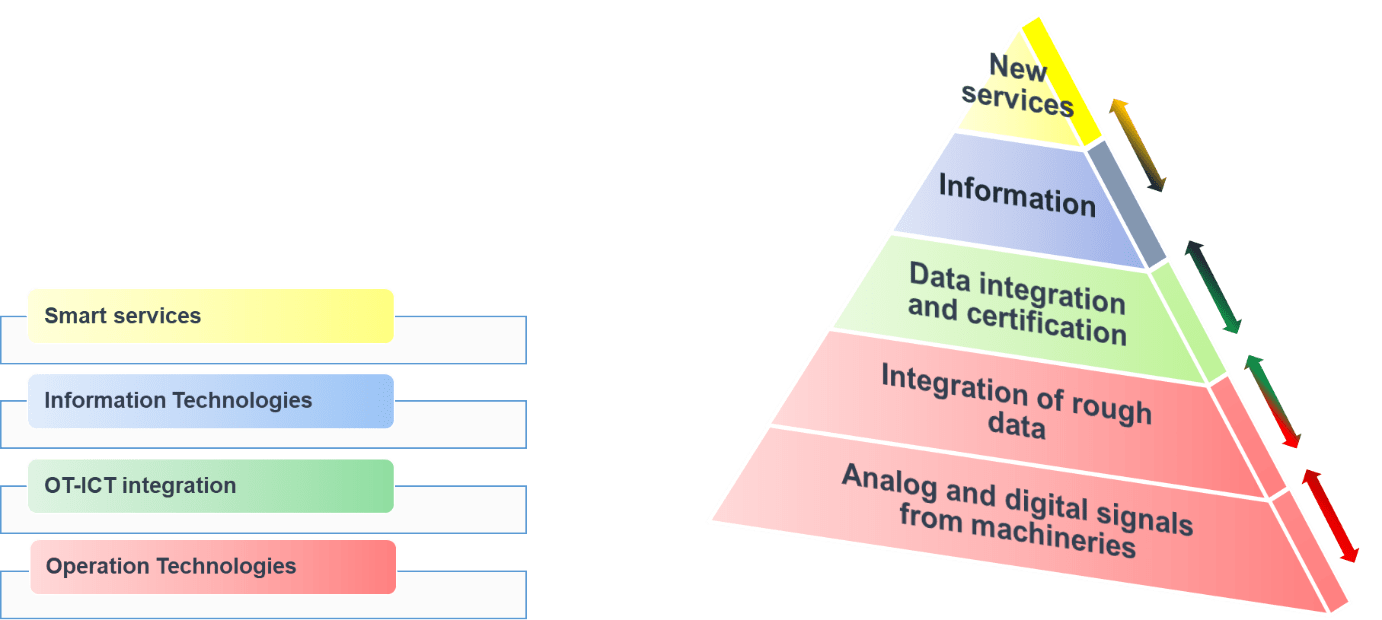

La piattaforma DISLOMAN è composta da più moduli hardware e software orizzontali applicabili ad ambiti produttivi indifferenziati, e di moduli verticali applicati a quattro filiere dimostrative ad alto impatto sul territorio e con differenti volumi, dimensioni e complessità: il car manufacturing, il machine tools manufacturing, la meccanica di precisione, la farmaceutica e l’agroalimentare.

La piattaforma è basata sulle tecnologie Internet-of-Things (IoT), nelle loro varie declinazioni applicative, ed è caratterizzata da modularità, interoperabilità, generalità.

Contributo AMET

AMET ha messo a disposizione del progetto la propria capacità di modellizzazione analitica per la simulazione di oggetti e sistemi complessi, quali macchinari o mezzi operatori in movimento o loro parti, con la finalità di eseguire valutazioni diagnostiche orientate alla manutenzione preventiva, mediante l’utilizzo di tecniche di Machine Learning e algoritmi di Intelligenza Artificiale.

Il progetto ha offerto ad AMET l’opportunità di approcciare le tematiche d’innovazione nell’automazione in ambito manufacturing 4.0 e di applicare le competenze in campo controllistico ai processi di manutenzione on-condition e predittiva e di riconfigurazione remota di macchinari ed impianti, nel contesto delle attività finalizzate all’ottimizzazione del processo produttivo, su cui AMET opera abitualmente.

Attività sul dimostratore

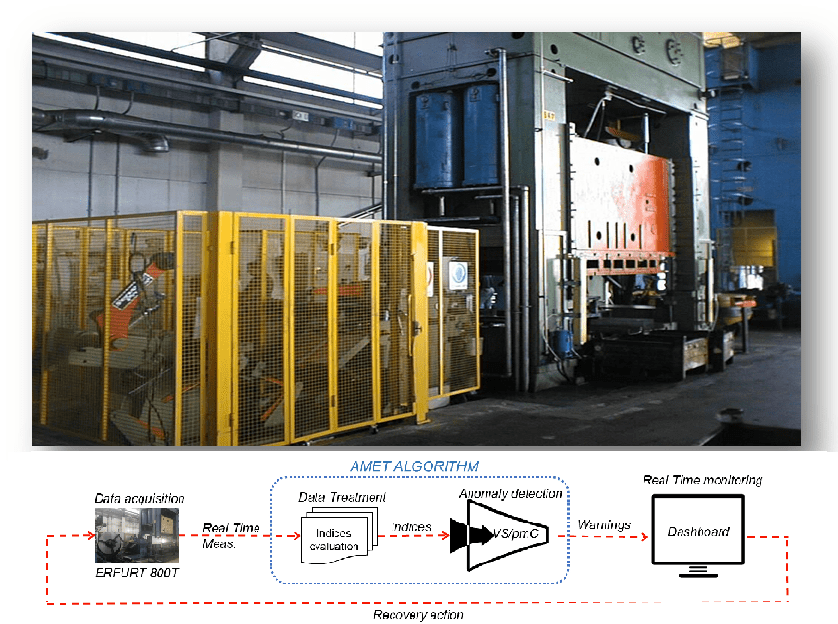

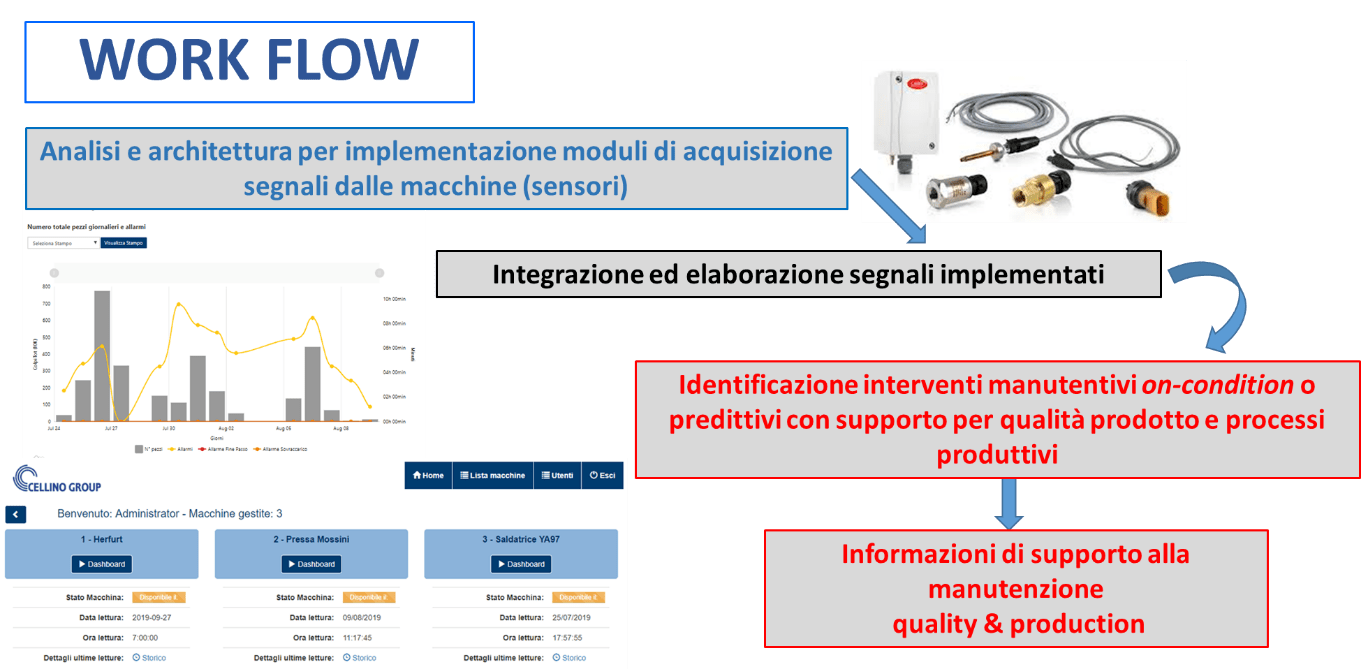

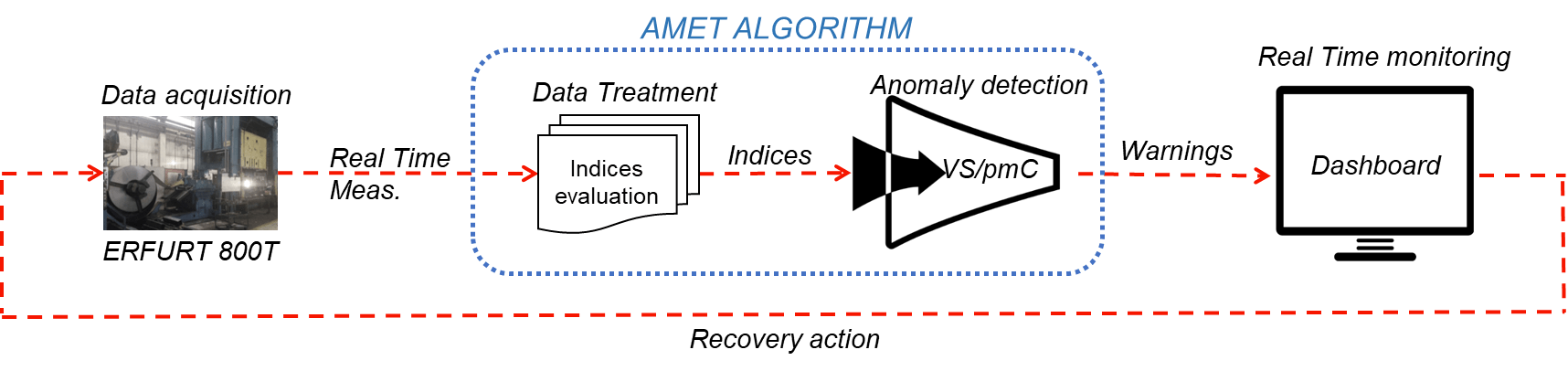

Obiettivo dell’attività svolta sul dimostratore Cellino era di individuare una frequenza ottimale di manutenzione per una pressa ERFURT 800t, secondo lo schema seguente.

È stato utilizzato un algoritmo di Machine Learning, allenato al riconoscimento di una condizione operativa critica, in funzione delle grandezze sensibili rilevate e simulate, mediante modello numerico della macchina.

Lo schema architetturale prevede la trasformazione dei raw data presenti nello shopfloor in informazioni certificate, integrate ed omogenee in accordo con il paradigma IoT: i dati da macchine e sensori sono resi omogenee per i vari livelli applicativi e di servizio.

Sulla macchina viene effettuata una manutenzione ordinaria a cadenza periodica; è richiesta una manutenzione straordinaria nel caso in cui si verifichi la rottura di qualche componente, con conseguente fermo macchina.